از مهندسی همزمان برای فرایند نوآوری استفاده کنید

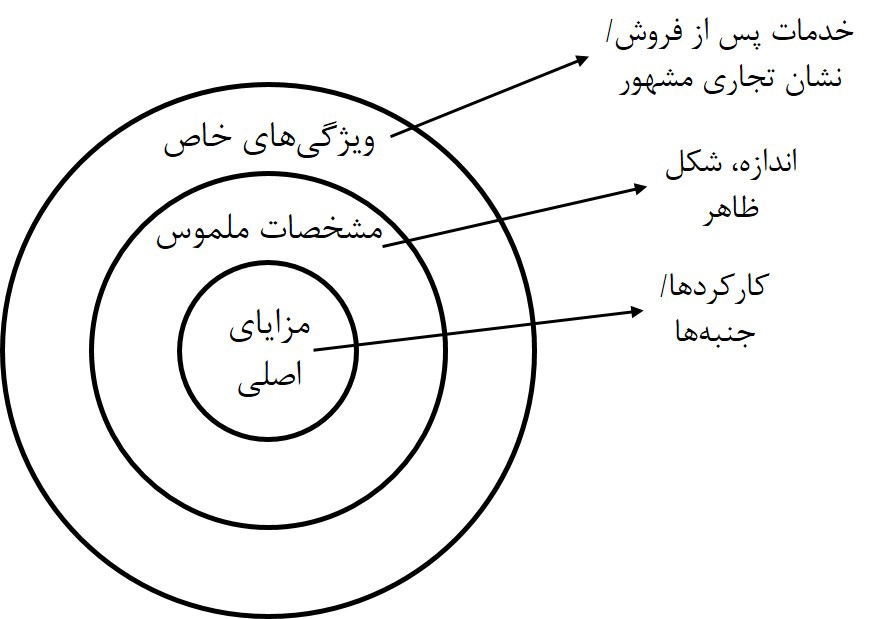

مهندسی همزمان و فرایند نوآوری برای یک محصول یا کالا پیشنهاد ملموسیست که نیازها و خواستههای مصرفکننده را برآورده میسازد. آناتومی یک محصول میتواند بر روی سه محور بنا و مطالعه شود:

- مزایای اصلی – مجموعهای از کارکردها و ویژگیهای پایه وجود دارد که توسط ان محصول تعریف و فراهم میشود.

- مشخصات ملموس – شکل، اندازه، ظاهر و چیزهایی از این قبیل

- ویژگیهای خاص – مجموعهای از مزایا و کارکردهای اضافی مرتبط با محصول مانند خدمات پس از فروش، منافع نشان تجاری و غیره

طراحی محصول به مشخصات کاملی از یک محصول برمیگردد که باید ساخته شود و شامل جزئیات زیرست:

- کارکردها/جنبهها

- وزن، اندازه، ظاهر

- مشخصات مهندسی / فنی

- اجزاء تشکیلدهنده / مجموعهها / قطعات محصول نهایی

طراحی محصول میتواند برای یک محصول جدید یا برای نسخهای جدید از محصول موجود باشد.

طراحی محصول معمولاً اولین گام پس از پذیرش مفهوم محصولست. این گام به صورت مستقیم بر روی انتخاب تجهیزات و روش ساخت و تولید محصول، جانمایی کارخانه، و جریان مواد تأثیر خواهد گذاشت. از این رو، طراحی مناسب محصول اطمینان پیدا میکند که:

- کارکردهای موردنظر به طور شایستهای توسط محصول ارائه میشوند؛

- میتواند توسط فرایند تولید در کارخانه ساخته شود؛

- میتواند به مشتری فروخته شود.

محرکهای تغییر در طراحی محصول

دلایل طراحی / بازطراحی محصول، موارد زیر میتواند باشد:

- تغییر در نیازمندیهای مشتری

- اضافه کردن کارکردها / جنبههای بیشتر

- افزایش قابلیت فروش بهتر (ظاهری و غیره)

- ارتقاء فناوری در ساخت و تولید

- ورود به بازارهای جدید یا بخشهای جدیدی از بازار

- افزایش چرخهی عمر محصول

- ارتقاء در راحتی استفاده از محصول (ملاحظات ارگونومی)

- توسعه و پیشرفتهای فناوری

- استانداردسازی و سادهسازی در سازمان – سادهسازی به کاهش پیچیدگی محصول کمک میکند و استانداردسازی به ساخت محصولات استاندارد و اینکه چه چیزهایی غیرضروریست یاری میرساند

- بهبود کیفیت

- بهبود پایداری محصول

- حفظ و تعمیرات فناورانه

- کاهش هزینههای فرایند ساخت و تولید

- کسب مزیت رقابتی

- رقابت پایدار

نوآوری فرایند چیست؟

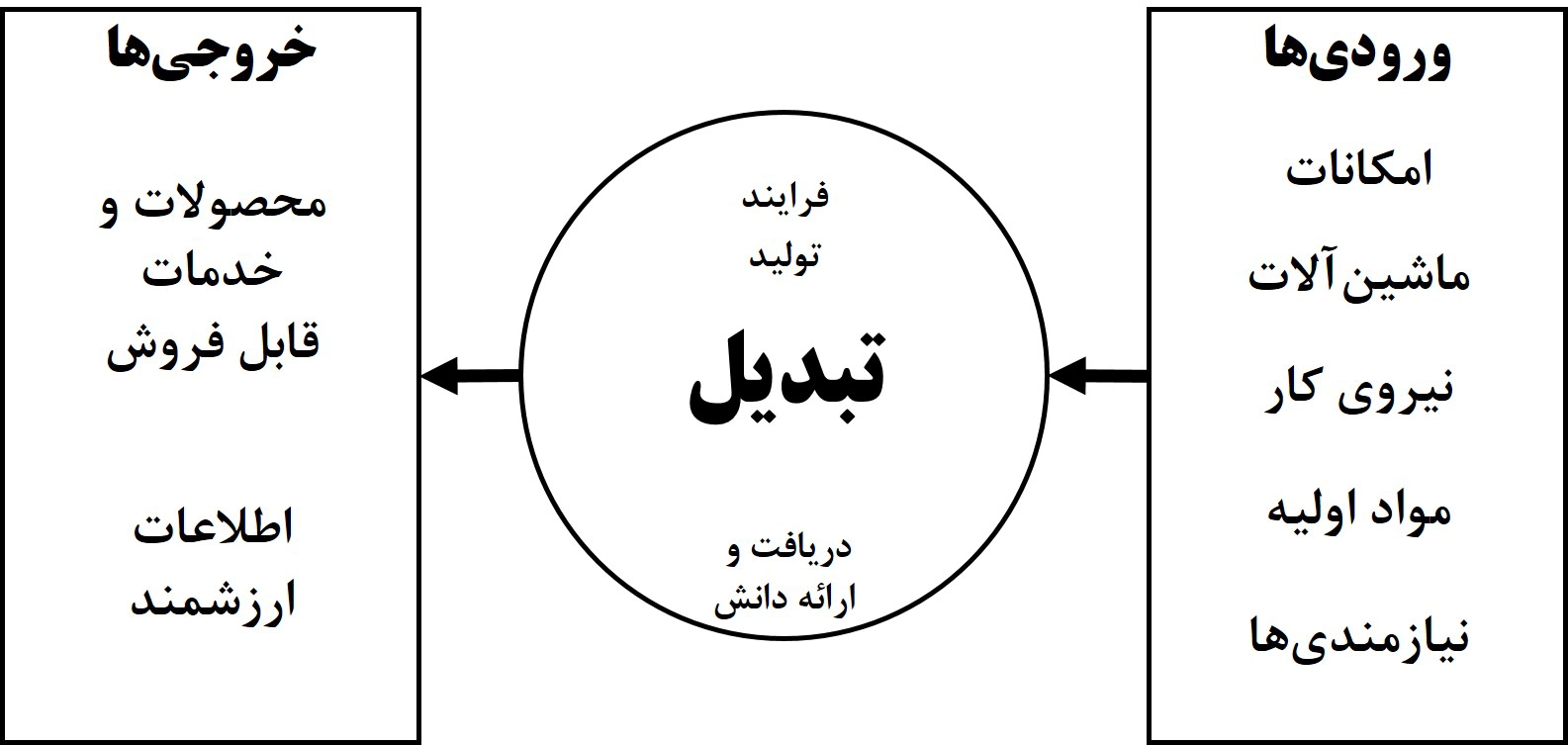

یک فرایند متشکل از امکانات، مهارتها، و فناوریهاییست که در تولید محصولات و فراهمآوری خدمات استفاده میشود.

یک فرایند معمولاً شامل:

- مجموعهای از کارها؛

- جریانی از مواد و اطلاعات که این کارها را به هم متصل میکند؛ و

- انباره مواد و اطلاعات

کارها ورودیها را به خروجی تبدیل میکند. سپس فرایند تغییر را به همراه میآورد. در واقع، فرایند ورودیها را به خروجیها تغییر میدهد یا دگرگون میکند. ورودیها زمین، نیروی کار، سرمایه و غیره میتواند باشد. خروجیها کالاها یا خدمات میتواند باشد.

طراحی فرایند

طراحی فرایند به معنی تصویر و توصیف کاملی از گامهای مشخص در فرایند تولید و اتصال این گامها با هدف توانمندسازی سیستم تولید برای ساخت محصولات و ارائه خدمات به منظور دستیابی به اهداف و سیاستهای سازمانیست. همانند طراحی محصول، طراحی فرایند برای موفقیت سازمانی بسیار حیاتیست. طراحی فرایند به صورت مستقیم بر روی جانمایی کارخانه شما تأثیر میگذارد. و همچنین بر روی ضایعات و کیفیت خروجی فرایند اثر دارد.

تصمیمگیری درباره طراحی فرایند میتواند بر زمان فرایند، موجودی در راه، و هزینههای پردازش فرایند تأثیرگذارست. قابلیت سازمان را در خصوص زمان تحویلدادنیهای فرایند میسازد. طراحی مؤثر فرایند در تعریف ساختار و بکارگیری شاغل و قراردادهای مرتبط اثر خواهد داشت.

یک طراحی فرایند مناسب اطمینان پیدا میکند که:

- تولید براساس تاریخ تحویل تکمیل میشود.

- کالاها یا خدمات از کیفیت مطلوب برخوردارند.

- هزینههای فرایند طوری بهینه شدهاند تا رهبری هزینه را در محیط رقابتی به دست بگیرد.

محرکهای تغییر در طراحی فرایند

عوامل تغییر موردنیاز و ضروری در طراحی یا بازطراحی فرایند به شرح زیرست:

- کنترل و کاهش اتلاف و ضایعات فرایند

- بهبود کیفیت خروجی

- کنترل و کاهش موجودی در جریان فرایند

- کاهش زمان فرایند

- کاهش هزینههای فرایند

- بهبود کارآمدی فرایند

- بهبود بهرهوری فرایند

- بهبود در فرایند ساخت و تولید

- اطمینان از تحویل بهموقع

- کاهش خطرات احتمالی سلامت و بهبود ایمنی نیروی کار

- کسب مزیت رقابتی

- رقابت پایدار

گامهای نوآوری فرایند

نوآوری موفق فرایند نیازمند طی مسیر زیرست:

- برنامهریزی مناسب به نحوی که بر نوآوریها متمرکز کند؛ تصمیمگیری درباره بهرهگیری از ابزارهای فنآورانه برای مکانیزاسیون، کامپیوتری کردن، و خودکارسازی؛ تنظیم نشانگاهها، و اهداف؛ تصمیمگیری درباره چارچوب زمانبندی تجاریسازی و غیره

- تشکیل بک تیم چندوظیفهای از واحدهای فنی، تولید، و نگهداری و تعمیرات؛

- انتخاب گروه کاری از اپراتورها و کارگرها با هدف دنبال کردن حضور در نوآوری فرایند ازطریق گفتوگوها، مشاورهها، آموزشها، پاداشها و غیره

- راهاندازی آزمایشی فرایند جدید

- مشاهده و بهبودها در فرایند جدید براساس بازخورد از راهاندازی آزمایشی

- آموزش در مقیاس بالا برای کلیه نیروی کار

- استفاده تجاری از فرایند جدید

ابزارهای نوآوری فرایند

برای نوآوری فرایند میتوانیم از ابزارهای زیر استفاده کنیم:

- توسعه نمودارهای مونتاژ برای مطالعه چارچوب مفهومی جریان مواد

- توسعه نمودارهای فرایند برای مطالعه چارچوبهای مفهومی جریان فرایند

- طراحی کامپیوتری و شبیهسازی کامپیوتری فرایند

- مطالعات زمانسنجی برای مقایسه زمان انجام کار برای عملیات و کارهای مختلف

- مهندسی و تحلیل ارزش

- بازمهندسی فرایند کسبوکار

- بهینهکاوی

- استفاده از استراتژیهای مدیریت تغییر

- گزارشدهی مالی

مهندسی همزمان

در طول مراحل اولیه فرایند نوآوری، بسیاری از سازمانها اساساً با تمرکز بر توسعه محصول جدید و تجاریسازی آن به عنوان یک هدف بزرگ هستند تا نیازهای مشتریان خود را برآورده کنند و منافع نوآوری فرایند را به دست آورند. در طول همین دوره اولیه، تلاشهای کمی برای توسعه فرایند به جریان میافتد. و در مراحل بعدی، همانطورکه طراحی محصول در جریانست، تمرکز بر دستیابی به کارآیی فرایند پیش میرود به جای اینکه نوآوریهای فرایند اتفاق بیفتد.

این رویکرد وقتی مناسبست که نرخ تغییرات فناوری آهستهست یا سازوکارهایی در حال توسعه فناوریهای نوظهور هستند، در نتیجه زمان بسیار زیادی برای نوآوری فرایند در دسترس شماست. بنابراین چنین رویکردی برای شرایطی که نرخ تغییرات فناوری سریعست یا به دلیل فشارهای بسیار بالای رقابتی مناسب نیست وقتی سازمان میخواهد محصولات جدیدش را در زمان کمتر راهاندازی یا محصولات قدیمی را بهروزآوری کند. الگوی نوآوری تجربهمحور سریع کارآفرین در چنین شرایطی که زمان کمی در دسترسست برای توسعه و تجاریسازی محصولات و فرایندهای جدید پیشنهاد میشود.

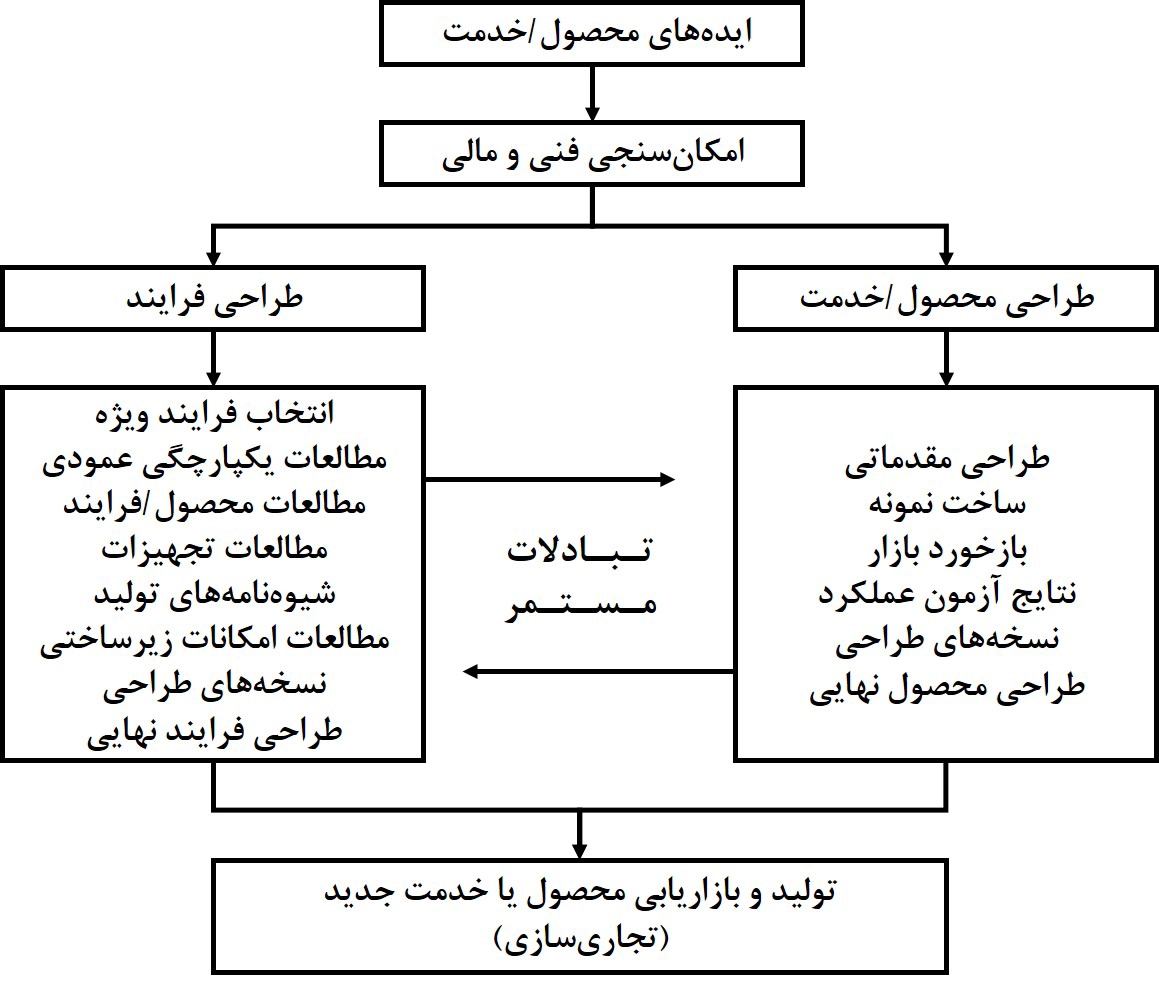

عصر مدرن دورهی تغییرات سریع مانند تغییرات سریع فناوریست. زمان دردسترس برای توسعه و تجاریسازی محصولات یا فرایندها محدود و کمست. بنابراین باید از رویکردهای مهندسی همزمان استفاده کرد تا طراحی محصول همزمان با طراحی فرایند در زمانی مشابه به قسمی اتفاق بیفتد تا تبادلات مستمر بین محصول و فرایند به صورت هم زمان توسعه و بهبود پیدا کند. این تبادلات مستمر بین طراحی محصول و طراحی فرایند در شکل زیر نشان داده شدهست:

مزایا و معایب مهندسی همزمان

مهندسی همزمان مزایایی از قبیل کاهش زمان توسعه محصول، کاهش دوبارهکاری طراحی، کاهش هزینه توسعه محصول، و بهبود ارتباطات را فراهم میکند. نمونههایی از شرکتهایی که از شیوههای مهندسی همزمان استفاده کردهاند نشان میدهد که افزایشهای چشمگیری در کیفیت عمومی، ۳۰-۴۰٪ کاهش در زمان و هزینههای پروژهها، و ۶۰-۸۰٪ کاهش در تغییرات طراحی بعد از تولید محصول بوده است.

از معایب مهندسی همزمان میتوان به موارد زیر اشاره کرد:

- تمرکز چندبعدی – هماهنگی و یکپارچگی مسائل؛

- درجه بالای خلاقیت – محیط ضعیف سازمانی؛

- ناخوشایندی بخشی از مدیریت سطح بالا در پشتیبانی و حمایت از مهندسی همزمان؛

- حفظ سیستمهای پاداش سنتی براساس وظایف؛

- حفظ گزارشدهی سنتی؛

- تیمهای بزرگ – اعضاء ممکن است مهارتهای آموزشی کار تیمی ندیده باشند؛

- زمانبندیهای غیرواقعی – فشار برای تسریع در توسعه محصول؛

- تمرکز بر کامپیوتری کردن به جای مدیریت فرایند؛

مشق تغییر

اکنون با مراحل مختلف روند نوآوری محصول و فرایند آشنا شدید. آیا سازمان شما از مهندسی همزمان برای فرایند نوآوری استفاده میکند؟ اگر مهندسی همزمان را به کار گرفتهاید، بسیار عالیست، اما اگر هنوز آن را بکارگیری نکردهاید بیایید و مراحل مهندسی همزمان را براساس نمودار بالا برای فرایند نوآوری خودتان استفاده کنید. نتایج آن را ارزیابی کنید و در صورت تمایل نظراتتان را در اینجا به اشتراک بگذارید.